“灯塔工厂”,代表世界数字化制造最高水平,全球目前仅有90家。2021年9月,位于秦皇岛经济技术开发区的中信戴卡股份有限公司入选全球制造业领域“灯塔工厂”名单,成为全球汽车铝制零部件行业首家“灯塔工厂”。

在中信戴卡股份有限公司铝车轮六号工厂,铸造、机加、涂装、包装等一系列工序,在智能化生产的99台机器人操作参与下完成。铝车轮六号工厂项目总投资9.6亿元,年产轮毂300万只,80%以上产品为高端产品,是中信戴卡探索数字化转型的“集大成者”。企业以30年的经验技术为依托,打造出了一个高自动化、高数字化、高柔性化、高智能化的“灯塔工厂”。这个“四化合一”的应用,被称为工厂的“智慧大脑”。

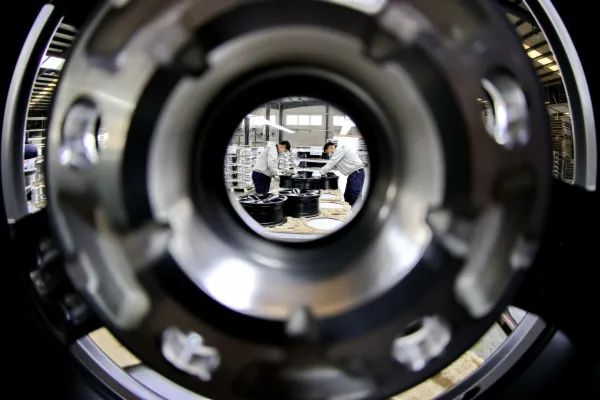

工人正在车间内作业 。

“整个生产过程实现了数字化,关键流程可追溯,产品的整个生命周期都可以进行查询。”中信戴卡股份有限公司铝车轮六号工厂经理李志广说,自从企业开始推行工业化和信息化两化融合,中信戴卡的综合实力不断得到提升,与2018年投产运营之初相比,铝车轮六号工厂实现了生产成本降低33%、设备综合效率提升21.4%、产品不良率下降20.9%、交付时间缩短37.9%、能源使用效率提升39%。

据介绍,“灯塔工厂”是由世界经济论坛和麦肯锡咨询公司共同选出的数字化制造与工业4.0的示范者,被视为第四次工业革命的领路者。

“入选‘灯塔工厂’,需要对产业的价值创造有较大贡献,在制造成本降低、生产效率提升以及绿色环保可持续等方面,需集成至少5个达到世界级领先的技术应用。”铝车轮六号工厂工程师赵强告诉记者,他们的世界级先进用例分别是数字化精益制造系统、AI赋能的智能质量闭环、高度柔性的自动化轮毂产线、全球X光智能评判管控中心、产品智能设计和制造仿真平台。

通过数字化精益制造系统,熔炉的实时温度、冷却系统参数、机加工环节的刀补值等关键参数都可以数字化。在热工车间的数字化管控中心,记者看到,屏幕上显示着设备运转和关键工序的运行状态。通过安装在压铸设备上的传感器,中心可以实时采集和分析数据。

“这个压铸智能联动调整项目由戴卡自主研发设计,能够根据铸机自身工艺状态或后续的质量检测结果,实时自动调整工艺参数,实现铸造设备的自我管控。”赵强说,压铸环节的自我智能调整,实现了传统意义上因铝液温度变化、机台中断、新上机模具调机等需人为调整向智能自动调整的飞跃,可降低机台20%人工劳动强度。

从压铸线上出来的一只只银亮的轮毂“排着队”,进入X光工序“体检”。赵强告诉记者,中信戴卡首创的X光无损探伤人工智能识别技术,是行业内首次将AI识别技术应用到工业检测中,相对于传统检查模式,检查效率提高40%,减少80%人员干预,有效屏蔽了人为因素导致的效率损失和漏检风险。通过互联网5G+技术,可实现跨地域集中检测管控,为跨工厂减员增效提供解决方案,成为中信戴卡首个5G工业应用项目。

工人正在车间内作业。

当前,汽车生产厂商小批量、快速上市渐成趋势,对上游零部件生产商的柔性制造能力形成挑战。为此,中信戴卡在铝车轮六号工厂进行了高柔性生产工艺的探索实践。借助数字化赋能的柔性制造系统,一条生产线可同时生产多种不同样式的轮毂,将最小生产批量从300件降到1件,使“一件订单”的定制化生产成为可能。

中信戴卡铝车轮六号工厂70%以上的智能设备由企业自主研发制造,整体制造水平领先行业5年至10年。目前,铝车轮六号工厂的相关成熟经验已开始在中信戴卡全球多个工厂推广复制,并将在中信集团旗下先进智造、先进材料领域的其他子公司进一步推广,推动生产、管理、研发转型升级,实现高端化、智能化和绿色低碳发展。 (记者 王东 通讯员 王继军 摄影 刘城 李铎)

秦皇岛山海关...

秦皇岛山海关... 秦皇岛:厨艺...

秦皇岛:厨艺...